В современном мире промышленной автоматизации роботы-манипуляторы стали неотъемлемой частью производственных процессов.

Однако традиционные системы управления, основанные на жестко запрограммированных алгоритмах, зачастую не справляются с динамически меняющимися условиями производства, вариативностью обрабатываемых деталей и непредвиденными ситуациями.

На смену им приходят адаптивные алгоритмы управления, способные в реальном времени корректировать параметры работы робота в зависимости от изменяющихся условий.

Адаптивное управление представляет собой класс методов автоматического управления, при котором параметры регулятора автоматически изменяются в зависимости от динамики объекта управления и внешних возмущений. Для промышленных роботов-манипуляторов такой подход открывает новые горизонты эффективности, точности и универсальности применения.

Ограничения классических подходов к управлению роботами-манипуляторами

Прежде чем перейти к изучению адаптивных алгоритмов управления, важно детально разобрать ключевые недостатки традиционных методов.

Классические подходы, такие как ПИД-регуляторы и системы управления с обратной связью, обладают рядом принципиальных ограничений, которые снижают их эффективность в реальных условиях эксплуатации.

Эти ограничения становятся особенно заметными при работе с динамическими и нестабильными средами, где требуются высокая точность и способность адаптироваться к изменяющимся условиям.

1) Чувствительность к параметрам математической модели

Одной из основных проблем классических систем управления является их сильная зависимость от точности математической модели робота-манипулятора.

Такие системы полагаются на заранее рассчитанные параметры, включая массу звеньев, моменты инерции, коэффициенты трения и жесткость приводов. Однако на практике добиться идеального соответствия модели реальному устройству практически невозможно.

Даже незначительные отклонения в расчетах могут привести к накоплению ошибок позиционирования, что особенно критично в задачах, требующих высокой точности, таких как сборка микроэлектроники или медицинские операции.

Например, если момент инерции манипулятора определен с погрешностью, система будет выдавать неверные управляющие сигналы, что приведет к колебаниям или запаздыванию при выполнении движений.

2) Неспособность адаптироваться к изменению нагрузки

Еще одним существенным недостатком классических методов управления является их негибкость при изменении рабочей нагрузки.

В реальных условиях промышленный робот часто взаимодействует с объектами разной массы — например, захватывает детали на конвейере или использует различные инструменты. Традиционные системы не могут автоматически подстраивать свои параметры под новый вес, что приводит к снижению точности и увеличению времени отработки команд.

Например, если манипулятор, рассчитанный на перемещение груза массой 1 кг, внезапно получает задачу работать с объектом в 5 кг, ПИД-регулятор продолжит использовать прежние коэффициенты. В результате система может начать перегреваться из-за чрезмерных управляющих сигналов или, наоборот, реагировать слишком медленно, что приведет к ошибкам позиционирования.

3) Ограниченная реакция на износ механических компонентов

Со временем в роботе-манипуляторе неизбежно происходит износ механических частей: люфты в передачах, изменение жесткости ремней или цепей, деградация подшипников. Эти изменения влияют на динамические характеристики системы, но классические алгоритмы управления не учитывают такие долгосрочные перемены.

Например, если в редукторе манипулятора увеличился люфт, система продолжит выдавать управляющие сигналы, предполагая идеальную жесткость механизма. Это может привести к появлению вибраций, снижению точности и даже ускоренному износу других компонентов. В результате робот требует частой перенастройки и калибровки, что увеличивает эксплуатационные расходы.

4) Низкая устойчивость к внешним возмущениям

Классические системы управления плохо справляются с неожиданными внешними воздействиями, такими как случайные столкновения, вибрации основания или резкие изменения нагрузки. Поскольку они не имеют механизмов оперативной адаптации, любое внешнее возмущение может вызвать значительные отклонения от заданной траектории.

Например, если во время работы манипулятор столкнется с препятствием, ПИД-регулятор попытается компенсировать ошибку, но из-за инерционности системы это может привести к резким рывкам или даже повреждению механизмов. В промышленных условиях, где роботы работают вблизи людей или хрупкого оборудования, это создает дополнительные риски.

Принципы адаптивного управления роботами-манипуляторами

Современные робототехнические системы все чаще сталкиваются с необходимостью работать в изменяющихся условиях, где классические методы управления оказываются недостаточно эффективными.

Адаптивные алгоритмы управления предлагают принципиально иной подход, позволяющий роботам-манипуляторам автоматически подстраиваться под динамику системы и внешние воздействия. В основе этих алгоритмов лежат несколько ключевых принципов, обеспечивающих гибкость, точность и устойчивость управления.

1) Идентификация параметров в реальном времени

Одним из фундаментальных отличий адаптивных систем от классических является их способность непрерывно оценивать и корректировать параметры робота и окружающей среды в процессе работы. Это достигается за счет встроенных модулей идентификации, которые анализируют текущее состояние системы и уточняют ее динамические характеристики.

Среди наиболее распространенных методов идентификации можно выделить:

-

Рекурсивный метод наименьших квадратов (RLS) – эффективный алгоритм, позволяющий постепенно уточнять параметры модели на основе входящих данных, минимизируя ошибку прогнозирования.

-

Расширенный фильтр Калмана (EKF) – метод, широко применяемый для оценки состояния нелинейных систем в условиях неопределенности и шумов.

-

Нейросетевые идентификаторы – алгоритмы на основе машинного обучения, способные аппроксимировать сложные нелинейные зависимости без явного задания математической модели.

Например, если манипулятор захватывает объект неизвестной массы, адаптивная система может за доли секунды определить его инерционные характеристики и скорректировать управляющие сигналы, обеспечивая плавное и точное перемещение.

2) Самонастраивающиеся регуляторы

После идентификации параметров адаптивная система автоматически перенастраивает регуляторы, чтобы обеспечить оптимальное управление. В отличие от классических ПИД-регуляторов с фиксированными коэффициентами, адаптивные алгоритмы позволяют динамически изменять параметры управления в зависимости от текущих условий.

Среди наиболее эффективных подходов к самонастройке можно выделить:

-

Регуляторы с эталонной моделью (MRAC) – системы, в которых поведение робота сравнивается с идеальной математической моделью, а управляющие сигналы корректируются для минимизации расхождений.

-

Самонастраивающиеся регуляторы (STR) – алгоритмы, которые периодически пересчитывают коэффициенты регулятора на основе данных о текущей динамике системы.

-

Адаптивные ПИД-регуляторы – модификации классических ПИД-алгоритмов, в которых коэффициенты пропорционального, интегрального и дифференциального звена автоматически подбираются под текущие условия работы.

Такие методы позволяют, например, компенсировать износ механических компонентов или изменение нагрузки без вмешательства оператора.

3) Робастное управление

Для обеспечения устойчивости к неопределенностям модели и внешним возмущениям адаптивные системы часто дополняются методами робастного управления. Эти алгоритмы гарантируют стабильность работы даже при наличии неточностей в параметрах или неожиданных внешних воздействий.

К числу наиболее популярных подходов относятся:

-

H-оптимизация – метод, направленный на минимизацию влияния внешних возмущений и неопределенностей модели на работу системы.

-

Скользящие режимы управления (SMC) – алгоритмы, обеспечивающие устойчивость за счет быстрого переключения управляющих сигналов, что особенно эффективно при работе с нелинейными и изменяющимися системами.

-

Управление с прогнозирующими моделями (MPC) – подход, в котором система заранее просчитывает оптимальные управляющие воздействия на основе предсказания будущих состояний.

Например, при столкновении манипулятора с препятствием робастные алгоритмы позволяют быстро стабилизировать систему и предотвратить повреждение механизмов.

4) Интеллектуальные компоненты

Современные адаптивные системы все чаще включают элементы искусственного интеллекта, что значительно расширяет их возможности. Эти методы особенно полезны в ситуациях, где традиционные математические модели оказываются слишком сложными или неточными.

Среди ключевых интеллектуальных технологий можно выделить:

-

Нейронные сети – используются для аппроксимации нелинейной динамики робота, позволяя системе обучаться на основе опыта и улучшать управление со временем.

-

Нечеткую логику – метод, основанный на лингвистических правилах, который особенно эффективен в условиях неопределенности и неточных данных.

-

Генетические алгоритмы – применяются для оптимизации параметров управления, автоматически находя наилучшие решения в сложных многопараметрических задачах.

Например, нейросетевой контроллер может научиться компенсировать люфты в передачах манипулятора, даже если их точная величина неизвестна.

Адаптивные алгоритмы управления представляют собой мощный инструмент, позволяющий преодолеть ограничения классических методов.

Благодаря сочетанию идентификации параметров, самонастройки регуляторов, робастных методов и интеллектуальных компонентов, современные роботы-манипуляторы могут эффективно работать в условиях неопределенности, изменяющихся нагрузок и внешних возмущений.

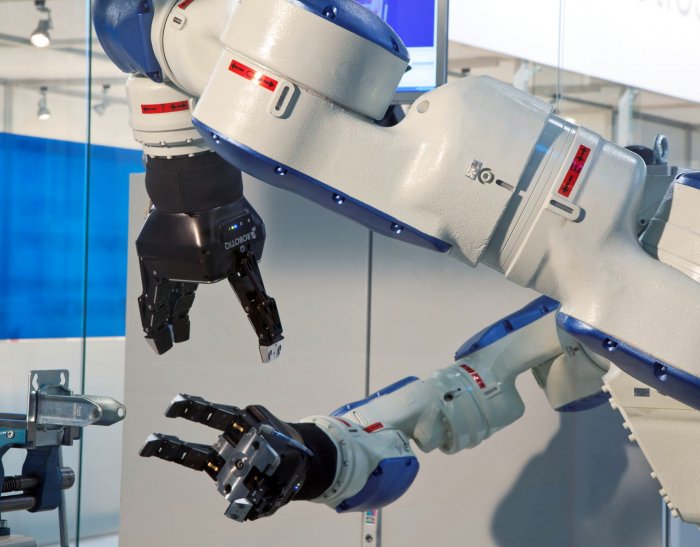

Практическое применение адаптивных систем в промышленных роботах

На современных производственных линиях роботы-манипуляторы сталкиваются с постоянными изменениями: разные детали, износ оборудования, вибрации станков. Жёстко запрограммированные системы часто не справляются с такими условиями.

Рассмотрим три практических решения, которые позволяют промышленным роботам адаптироваться в реальном времени.

1. Динамическая подстройка под нагрузку

Типичная проблема на сборочной линии: робот последовательно берет детали разного веса - от лёгких пластиковых элементов до тяжёлых металлических заготовок. Классический ПИД-регулятор, настроенный на средний вес, будет давать ошибки позиционирования.

Адаптивная система решает это так:

-

В момент захвата детали автоматически оценивается её масса и инерция;

-

Параметры управления мгновенно корректируются;

-

Движения остаются плавными и точными независимо от веса.

Например, на автомобильном заводе один и тот же манипулятор может точно устанавливать и лёгкие пластиковые панели салона, и тяжёлые двигатели, без перенастройки между операциями.

2. Нейросетевые контроллеры для сложных операций

В сварочных и покрасочных роботах особенно важна точность траектории. Но со временем:

-

Изнашиваются шестерни передач;

-

Меняется жёсткость конструкции;

-

Накопляется люфт в подшипниках.

Нейросетевые системы обучаются компенсировать эти изменения:

-

Прямое управление - нейросеть "запоминает", как реально движется робот, и корректирует команды

-

Обратная модель - система строит виртуальный "цифровой двойник" конкретного манипулятора

-

Коррекция ошибок - дополнительный нейромодуль исправляет погрешности основного контроллера

Результат: даже после 10 000 циклов сварки робот сохраняет точность позиционирования в пределах 0.1 мм.

3. Гибкие правила для нестандартных ситуаций

На пищевых производствах часто встречаются:

-

Неидеальная форма продуктов (кривые колбасы, неровные сыры);

-

Изменения температуры и влажности;

-

Непредсказуемое поведение мягких упаковок.

Нечёткая логика позволяет описать правила управления простыми условиями:

-

"Если продукт мягкий - уменьшить силу захвата";

-

"Если конвейер ускорился - увеличить скорость движения";

-

"Если деталь сместилась - скорректировать траекторию".

Такая система на молочном заводе может одинаково эффективно упаковывать и твёрдые сыры, и мягкий творог, автоматически подстраивая параметры.

Преимущества для производства:

-

Снижение простоев - не требуется остановка линии для перенастройки при смене продукции;

-

Увеличение точности - компенсация износа увеличивает межсервисные интервалы;

-

Гибкость линий - одно оборудование может работать с разными типами изделий;

-

Снижение брака - автоматическая адаптация к изменениям сырья и условий.

Например, на заводе электроники адаптивные роботы позволяют за 5 минут перейти с сборки смартфонов на планшеты, просто загрузив новую программу без механических регулировок.

Такие системы уже применяются на передовых предприятиях автомобильной, пищевой, электронной и фармацевтической промышленности, обеспечивая беспрецедентную гибкость производства.

Практические примеры применения

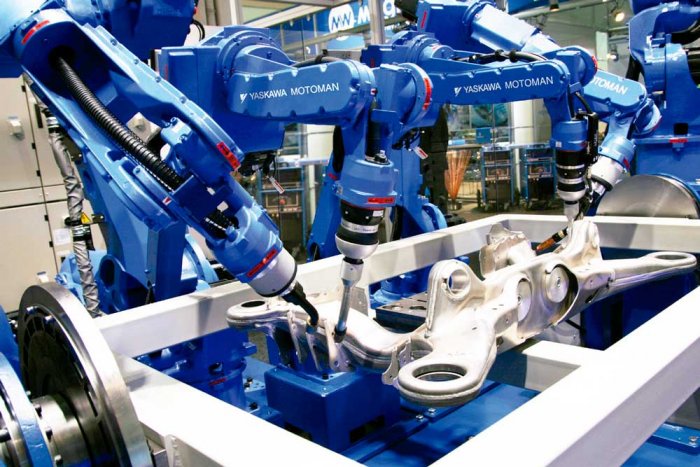

Пример 1. Роботизированная сварка с адаптивным контролем

В традиционных сварочных процессах даже незначительные отклонения — неровности поверхности, колебания толщины металла или термические деформации — могут привести к браку. Адаптивные системы решают эту проблему за счёт непрерывного мониторинга и мгновенной коррекции параметров.

Ключевым элементом таких систем являются лазерные сканеры, выполняющие до 1000 замеров в секунду. Они определяют расстояние до поверхности с точностью до микрона, угол наклона горелки и зазоры между деталями.

На основе этих данных алгоритмы динамически регулируют скорость движения сварочной головки, силу тока и подачу газа.

Например, при работе с тонколистовым металлом скорость автоматически увеличивается, а на толстых участках, напротив, снижается для обеспечения глубокого провара.

Результаты внедрения на автомобильных заводах впечатляют: количество дефектных швов сократилось более чем в три раза, а скорость сварки возросла на 20-25%. Дополнительным преимуществом стало снижение расхода материалов — сварочной проволоки и защитного газа.

Пример 2. Сборочные операции с переменной нагрузкой

Современные сборочные линии должны обрабатывать компоненты с разной массой, геометрией и требованиями к точности позиционирования. Жёстко запрограммированные роботы не справляются с такими вариациями, но адаптивные системы позволяют решить проблему.

В основе таких решений — комбинация датчиков силы, компьютерного зрения и алгоритмов машинного обучения.

Например, при захвате детали тензометрические сенсоры мгновенно определяют её массу, а камеры анализируют форму и положение.

Это позволяет роботу корректировать траекторию движения с учётом инерции, а также регулировать усилие захвата — от нескольких ньютонов для хрупких пластиковых элементов до сотен ньютонов при работе с тяжёлыми узлами.

На практике это означает, что один и тот же манипулятор может устанавливать и лёгкие элементы салона, и массивные силовые агрегаты без остановки производства.

На заводах BMW и Toyota внедрение адаптивных систем позволило сократить время переналадки между разными моделями с почти часа до нескольких минут, а количество ошибок сборки снизилось в разы.

Пример 3. Прецизионная обработка с адаптивным контролем

В аэрокосмической и медицинской промышленности требования к точности обработки достигают микронных допусков. Однако традиционные станки сталкиваются с проблемами: неоднородность материала, износ инструмента и тепловые деформации снижают качество деталей.

Адаптивные системы решают эти задачи за счёт постоянного мониторинга усилия резания, температуры и геометрии инструмента.

Датчики с частотой опроса 500 Гц отслеживают вибрации и изменения нагрузки, а алгоритмы мгновенно корректируют подачу и скорость вращения шпинделя.

Например, при обработке титановых сплавов, чья твёрдость может варьироваться, система автоматически снижает нагрузку на резец, предотвращая его преждевременный износ.

Результаты впечатляют: на авиационных заводах точность изготовления лопаток турбин повысилась в три раза, а ресурс инструмента увеличился на 40-60%. Кроме того, адаптивное управление позволило сократить энергопотребление станков на 20-25%, что даёт значительную экономию в масштабах крупного производства.

Требования к аппаратному обеспечению

Эффективная работа современных адаптивных алгоритмов управления требует комплексного подхода к проектированию аппаратно-программной платформы. Рассмотрим ключевые компоненты, обеспечивающие работоспособность таких систем в промышленных условиях.

1) Аппаратная платформа

Вычислительная мощность является фундаментальным требованием для реализации адаптивных алгоритмов. Современные промышленные контроллеры, оснащенные многоядерными процессорами с тактовой частотой 2-3 ГГц или программируемыми логическими матрицами (FPGA), обеспечивают выполнение сложных вычислений в реальном времени. Особенно это важно для систем, использующих нейросетевые алгоритмы.

Сенсорная подсистема представляет собой критически важный элемент адаптивного управления. Она включает несколько типов высокоточных датчиков: тензометрические датчики силы с разрешением до 0,1 Н в каждом сочленении манипулятора, абсолютные энкодеры с точностью позиционирования до 17 бит, инерциальные измерительные модули для мониторинга вибраций с частотой дискретизации до 1 кГц. Дополнительно системы технического зрения с частотой кадров 60-120 Гц и разрешением 4К обеспечивают визуальную обратную связь.

Коммуникационная инфраструктура строится на основе промышленных сетевых протоколов с детерминированным временем отклика. EtherCAT обеспечивает обмен данными с задержкой менее 100 мкс, PROFINET RT поддерживает циклы обмена 250 мкс, а SERCOS III гарантирует синхронизацию с точностью до 1 мкс. Такие характеристики позволяют минимизировать задержки в контуре управления.

2) Программная архитектура

Современные адаптивные системы управления строятся по модульному принципу. Центральным элементом является модуль параметрической идентификации, который в реальном времени оценивает динамические характеристики робота и параметры внешней среды. Используя рекурсивные алгоритмы наименьших квадратов или фильтры Калмана, этот модуль обеспечивает обновление параметров модели с частотой до 1 кГц.

Адаптивный регулятор, построенный на принципах эталонного моделирования или скользящих режимов, динамически корректирует коэффициенты управления. Генератор траекторий, интегрированный в систему, пересчитывает оптимальные пути движения с учетом текущих параметров, обеспечивая плавность перемещений при изменении нагрузки.

Особое внимание уделяется системе безопасности, которая непрерывно мониторит стабильность работы адаптивных алгоритмов. Реализованная на основе формальных методов верификации, она предотвращает переход системы в нежелательные режимы работы. Диагностический интерфейс предоставляет инженерам детальную информацию о процессе адаптации, позволяя при необходимости вносить коррективы.

3) Интеграционные платформы

Большинство современных решений реализуется на базе фреймворков ROS 2 или аналогичных промышленных платформ. Эти системы обеспечивают модульность архитектуры, поддержку гетерогенных вычислительных платформ и детерминированное выполнение задач.

Особенностью ROS 2 является возможность работы в распределенных системах с гарантированным временем доставки сообщений, что критически важно для промышленных применений.

Такая комплексная реализация аппаратно-программной платформы позволяет достичь частоты обновления параметров управления 500-1000 Гц, что достаточно для большинства промышленных применений, включая высокоточную сборку и обработку материалов.

Перспективы развития адаптивных систем управления роботами-манипуляторами

Современные адаптивные системы управления открывают новые горизонты в промышленной робототехнике. Рассмотрим ключевые направления развития, которые определят облик производства в ближайшие годы.

1) Интеллектуальное управление на основе глубокого обучения

Передовой край исследований в области робототехники связан с применением алгоритмов глубокого обучения с подкреплением (Deep Reinforcement Learning). Эта технология позволяет роботам самостоятельно находить оптимальные стратегии выполнения задач методом проб и ошибок в виртуальных симуляторах. После обучения такие системы демонстрируют удивительную гибкость - они способны адаптироваться к новым условиям работы без трудоемкой перенастройки параметров.

Особенно впечатляющие результаты достигнуты в задачах, требующих тонкого управления силой и точного позиционирования. Например, роботы, обученные по методике DRL, успешно справляются с манипуляцией хрупкими предметами сложной формы или выполнением точных сборочных операций с минимальными допусками. При этом система непрерывно совершенствует свои навыки, анализируя результаты предыдущих действий.

2) Мультимодальные сенсорные системы нового поколения

Современные адаптивные системы все чаще используют комплексный подход к восприятию окружающей среды, интегрируя данные от различных типов датчиков.

Высокоскоростные камеры с разрешением 4К и частотой 120 кадров/с обеспечивают детальное визуальное восприятие. Тактильные сенсоры с разрешением 0,1 Н позволяют точно контролировать усилие захвата. Силомоментные датчики и инерциальные измерительные модули дополняют картину, создавая полное цифровое представление о рабочей среде.

Такие мультимодальные системы особенно эффективны при работе с неструктурированными объектами, где заранее неизвестны точные параметры предметов.

Робот может определить свойства объекта (материал, массу, хрупкость) и подобрать оптимальную стратегию манипуляции в реальном времени. Это открывает новые возможности для автоматизации сложных производственных процессов, ранее считавшихся недоступными для роботизации.

3) Координация распределенных роботизированных комплексов

На передовых производственных площадках все чаще внедряются системы, где несколько адаптивных манипуляторов работают согласованно над выполнением сложных задач. Каждый робот в такой системе обладает собственной интеллектуальной системой управления, но при этом активно обменивается данными с другими участниками рабочего процесса.

Современные промышленные сети с ультранизкой задержкой (менее 100 мкс) позволяют синхронизировать действия роботов с точностью до миллисекунд. Это особенно важно при выполнении операций, требующих точного временного согласования, таких как совместная переноска крупногабаритных деталей или синхронная сборка сложных узлов.

Экономическое обоснование внедрения

Переход на адаптивные системы управления требует значительных инвестиций, однако приносит ощутимую экономическую выгоду, которая проявляется в нескольких аспектах.

Сокращение времени переналадки становится особенно заметным на производствах с частой сменой номенклатуры. Традиционные системы требуют остановки линии и трудоемкой перенастройки, в то время как адаптивные алгоритмы автоматически подстраиваются под новые параметры за считанные минуты. На практике это означает увеличение полезного времени работы оборудования на 40-60%.

Качество продукции существенно улучшается благодаря точному контролю всех параметров технологического процесса. Адаптивные системы минимизируют вариабельность характеристик выпускаемых изделий, что приводит к снижению процента брака на 20-30% по сравнению с традиционными методами управления.

Долговечность оборудования увеличивается за счет оптимизации рабочих режимов. Адаптивные алгоритмы предотвращают экстремальные нагрузки и вибрации, что продлевает срок службы механических компонентов на 25-35%. Это особенно важно для дорогостоящих промышленных манипуляторов и специализированного технологического оборудования.

Энергоэффективность производства повышается благодаря интеллектуальному управлению энергопотреблением. Адаптивные системы оптимизируют траектории движения и рабочие циклы, что позволяет сократить расход электроэнергии на 15-20% без ущерба для производительности.

Согласно данным исследований, проведенных в автомобильной промышленности, инвестиции в адаптивные системы управления обычно окупаются в течение 12-18 месяцев. При этом наибольший экономический эффект достигается на производствах со сложной номенклатурой и частой сменой технологических операций.

Заключение

Адаптивные алгоритмы управления представляют собой мощный инструмент повышения эффективности и гибкости промышленных роботов-манипуляторов. Они позволяют преодолеть ограничения традиционных систем управления, обеспечивая автоматическую адаптацию к изменяющимся условиям производства, параметрам объектов и износу оборудования.

Современные технологии, включающие методы идентификации в реальном времени, нейронные сети, нечеткую логику и обучение с подкреплением, открывают новые возможности для создания высокоэффективных адаптивных систем. Их внедрение позволяет значительно повысить производительность, качество продукции и экономическую эффективность роботизированных производственных процессов.

В ближайшие годы мы, вероятно, увидим дальнейшее развитие адаптивных систем в направлении повышения их интеллектуальности, автономности и способности к обучению, что сделает промышленных роботов еще более универсальными и эффективными инструментами современного производства.

Смотрите также:

Андрей Повный